大氣電漿技術與傳統真空電漿同樣具有高能粒子,卻無真空電漿所需的密閉式反應腔體及真空抽氣系統,在近幾年受到許多人的矚目。所為大氣電漿,亦即在常溫常壓的環境中即能實施操作,可大幅降低生產成本和加速生產效率。工業技術上的表面處理技術,主要是提升工件表面之親水性,或異質物接合的黏著強度。目前常用的方式包含:化學藥劑蝕刻、火焰處理法、臭氧法及真空電漿處理等。但,上述技術通常具有環保考量、高成本,與生產效率緩慢等缺點。而大氣壓電漿技術的崛起,在許多的領域造成革命性的震撼,傳統需真空或濕式制程才能達到的目的,在常溫常壓的條件下,即有新的解決方法。

電漿技術簡介

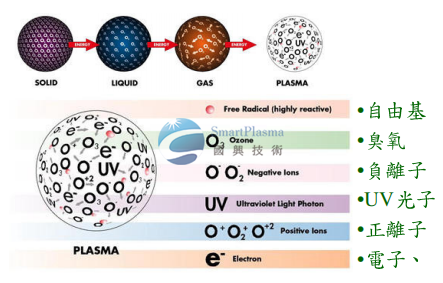

電漿(Plasma)乃一群部分離子化之氣體(Partially Ionized Gas),其內部組成包括帶電荷之電子、離子,不帶電的中性氣體原子(或分子)與自由基(Radicals)等物種。若以操作壓力范圍來進行區分,又可分為高溫電漿及低溫電漿。亦即,當操作壓力大于500 Torr 時,其產生的電漿因內部電子、離子和中性原子(或分子)的碰撞效應極為頻繁,故電子溫度(Te)與氣體溫度(Tg)趨近于一致;此時中性原子(或分子)溫度可高達幾萬或幾十萬K,稱之為高溫電漿(Thermal Plasma)。而當操作壓力小于 50 Torr,因平均自由路徑相較為大,此時電子因被外加電場加速而獲得能量。

在較低之操作壓力下時,離子溫度(Ti)遠比電子溫度低,且中性原子或分子因無法被電場加速,加上受電子或離子的碰撞頻率頗低,因此其整體溫度接近室溫,稱之為低溫電漿 (Non-Thermal Plasma)。

電漿的生成主要靠由電漿內部物種的連續碰撞反應,亦即靠著電子在電場中加速獲得極高的動能,以碰撞進行能量傳遞,解離氣體分子。就原子而言,當傳遞的能量累積至足夠造成原子內電子的遷移,即產生一離子與二次電子(此電子又將受電場加速而重覆上述反應)。

而電子動能與電場間可由電場對電子作功之累積表示,即電子動能相當于電場作用力與距離之乘積,亦即電子所獲得的能量相當于粒子帶電量、電場大小及其粒子平均自由路徑之相乘積。故在電子帶電量固定下,欲提升電子動能則需由增加電場,或提升平均自由路徑,也就是降低碰撞頻率等技術上著手。這也就是一般電漿制程多半以高電壓,以及低壓真空環境下操作之主因。然而,低壓真空制程包含高設備成本,同時限制產品推動連續制程的應用,無法降低制作成本;故電漿制程若能于大氣條件下進行,這對于產品成本無非是絕對的優勢;而常壓下電子與其它中性物種碰撞頻率極高,其電子在尚未獲得足夠能量進行離子化碰撞前便把累積的能量釋出。是故,于大氣環境下產生電漿,其方法有二︰提供大量電流來加熱氣體分子,此型式又稱為常壓熱電漿;或者提供高壓電場,使電子在有限的距離中累積足夠能量來產生離子化碰撞,此型式為常壓低溫電漿。然而對于制程應用而言,一大氣壓且低溫之電漿制程為業界所樂見的。

大氣電漿之分類

大氣電漿(或稱為常壓電漿)乃指于一大氣壓或接近一大氣壓之狀態下所產生的電漿,相較于低壓真空電漿技術,常壓電漿系統比真空電漿系統省去龐大的真空腔體與真空泵,于設備成本上有絕對的優勢;更遑論加速生產效率,與減少真空制程步驟和大量維護成本之效益。

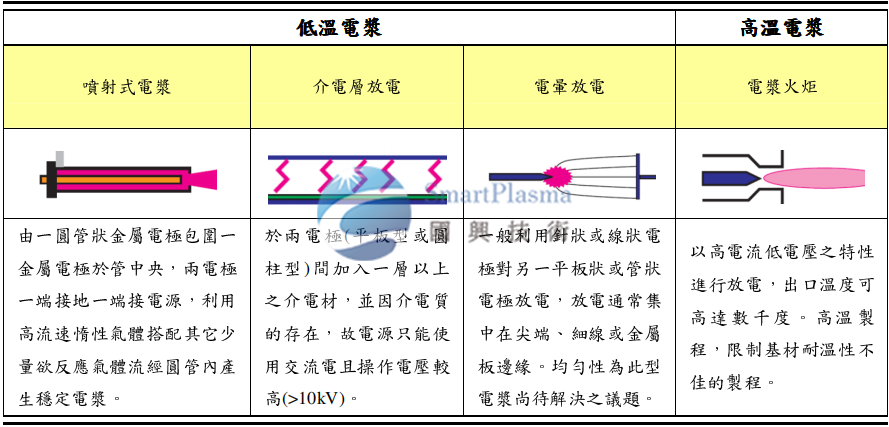

表一整理幾種常見的大氣電漿系統之特性;其中,常壓噴射電漿設備及介電質放電系統因常壓低溫(Non-thermal Plasma)之電漿制程特性,易整合于產品制作流程上,同時有效解決電暈放電系統之均勻度,因此也最備受矚目。

表一大氣電漿系統之特性列表

1. 噴射式電漿(Plasma Jet)

其特色為電漿面積小、能量集中、處理效率高、產生的臭氧濃度較低、靜電累積較小。其應用效果是大氣電漿中最佳選擇,但受限于處理面積狹小,通常可多支并聯成一寬幅式處理系統。目前的應用包括了:表面改質、光阻去除、電漿蝕刻、液晶面板芯片貼合、卷帶式載板制程清潔、手機組裝貼合、生醫材料殺菌及涂布/印刷前處理。

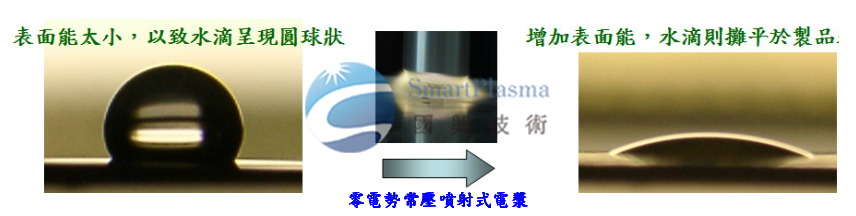

2006 年,本公司所研發之常溫常壓噴射式電漿,在常壓常溫的環境下運行時,只消耗空氣和電,即可輕易直接和既有的生產工藝配合,無論是塑料、橡膠、金屬、紡織品、紙類還是玻璃都能大提升工件表面能(>65 達因)。通過這樣的處理工藝,制品的表面狀態才能充分滿足后續的涂裝、粘接、印刷等工藝的要求,始可實現現代制造工藝所追求的高質量,高可靠性,高效率,低成本和環保等目標。

此外,本公司的零電勢常壓噴射式電漿,比起第一代噴射式電漿處理工藝,電極壽命長達一萬小時;在某些潔凈的環境與制程下,電極壽命更長達三萬小時,也更適合處理敏感易損的表面。例如 DVD、電容器、電路基板等。這些表面覆蓋金屬電路制品,透過零電位差電漿的處理,不但不會受到任何的損傷,更是簡潔而易于掌握,且完全環保的工藝。

2. 介電質放電(DBD)

其特色為線型電漿,適合大面積且平整面之工件表面處理。其操作頻率介于 1~40kHz,操作電壓大于 10KV。此工藝的缺點為:絲狀的微放電之電流集中于一些小點,容易損壞電極板上做表面處理的材料,且電漿反應的效率遠低于噴射電漿 10 倍以上;各項研究上更指出,DBD 約有 92%能源損耗在熱能的產生。且 DBD 必須使用氮氣,或者氦氣、氖氣等昂貴的惰性氣體,始得以順利點燃電漿。此外,其電漿模塊均勻度制作的困難度,電極壽命與可靠度都備受質疑,因此一直未被工業界正式大量采用。

大氣電漿預處理特性

在干凈而剛打過蠟的汽車涂裝表面特別容易彈開雨滴是什么原因呢?此乃因為,涂裝表面的能量非常的低,相對于水的表面張力(72 mN/m)非常大之故。傳統噴涂預處理工藝,為了確保噴涂質素良好,工件表面必須徹底清潔 (亦即增加表面能),否則容易影向涂層的附著力。

涂裝前處理程序:

ㄧ、退火 (只適用于塑料)

作用: 由于塑料在涂裝時容易變形,故必須在涂裝前,將塑料加熱到稍低于熱變形時的溫度以減低內應力。大氣電漿溫度低于 80℃,藉由移動速度可調整加工溫度,同時達到薄膜表面退火之目的。

二、